Indice dei contenuti

È ormai dimostrato che le caratteristiche fisiche e biologiche di questo materiale, associate alle più recenti tecnologie di cui si avvale la prefabbricazione, tracciano la strada da seguire per realizzare edifici rientranti nelle più elevate classi energetiche con costi certi, elevato comfort, ampia possibilità di personalizzazione, oltre che durevoli e sicuri

Le case di legno sono state a lungo oggetto di luoghi comuni e pregiudizi circa la loro resistenza nel tempo e la qualità dei metodi costruttivi: nell’immaginario collettivo permaneva lo stereotipo della baita, magari autocostruita, buona solo come rifugio secondario o come esperienza affascinante per un periodo limitato di tempo.

La necessità di puntare su un’edilizia più sostenibile e sicura, anche in virtù del comportamento degli edifici in occasione di eventi sismici di varia intensità, hanno portato alla riscoperta del legno come materiale elettivo per i sistemi costruttivi moderni e a sviluppare una filiera di prefabbricazione che non è più basata su poche configurazioni standardizzate a catalogo, ma si adopera in base alle esigenze progettuali per fornire un prodotto ad hoc: la casa nasce e si sviluppa negli stabilimenti, la cantieristica si riduce al semplice montaggio.

Tutto questo si traduce in vantaggi non da poco, in quanto il costo complessivo preventivato non è soggetto a variazioni nel breve periodo: le aziende produttici non si occupano solo di realizzare l’involucro, ma si offrono di predisporre tutta la parte impiantistica, le finiture interne ed esterne, in alcuni casi perfino gli arredi. Un prodotto chiavi in mano, senza sorprese e con un unico referente.

Chi pensa che il “prefabbricato”, anche se tecnologicamente avanzato, non possa essere all’altezza del “fatto sul posto”, avrà modo di ricredersi approfondendo alcuni dei metodi costruttivi più collaudati illustrati qua di seguito. Altro luogo comune sfatato è quello del comportamento in caso di incendio: le strutture in legno si comportano meglio di acciaio e cemento, carbonizzano superficialmente per proteggere gli strati più interni e non collassano, così come in caso di sisma si rivelano più elastiche e sicure. Ormai sono svariati gli esempi di edifici di 7-9 piani costruiti con sistemi a telaio di legno.

In una casa in legno ci si garantisce un benessere dato dall’impiego di materie prime naturali, senza bisogno di trattamenti chimici; inoltre, il legno è un “divoratore” di CO2 e anche il suo processo produttivo ne immette nell’aria una modesta quantità rispetto ad altri sistemi. Eppure sembra che di case in legno ce ne siano ancora poche, ma il fatto è che è quasi sempre difficile riconoscerle: all’esterno e all’interno molte di esse sono travestite da abitazioni come le altre, ma si sa, l’abito non fa il monaco… è l’anima che fa la differenza.

Gli incastri Blockhaus

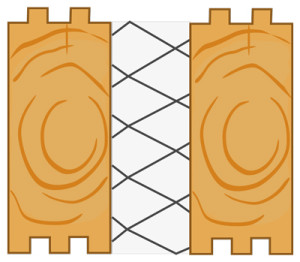

Questo sistema prevede l’utilizzo di tronchi tondi o squadrati con doppia o tripla lavorazione a maschio e femmina che permette l’assemblaggio degli elementi a incastro sovrapposto; la struttura viene premontata e ottimizzata in fabbrica, quindi i singoli elementi vengono numerati per avere la corretta sequenza e smontati per l’invio in cantiere. Tra ogni elemento è previsto l’inserimento di materiale isolante, sotto la prima fila si posa una barriera antiumidità; le pareti sono predisposte per l’impianto elettrico.

Tronco tondo. Vengono utilizzati tronchi di pino o di abete con diametri compresi tra 170 e 250 mm, sagomati in prossimità delle estremità per poter realizzare l’incastro alternato degli elementi.

Tronco squadrato. Elementi di legno massiccio di abete nordico per pareti; spessori compresi tra 70 e 140 mm.

Parete squadrata. Elementi di lamellare di abete nordico per pareti; spessori compresi tra 88 e 204 mm.

Parete doppia. Parete costituita da due elementi di abete nordico dello spessore di 70 mm separati da un’intercapedine; questo sistema raggiunge un valore termico che non necessita di ulteriore coibentazione.

Case in legno con pareti intonacate dentro e fuori

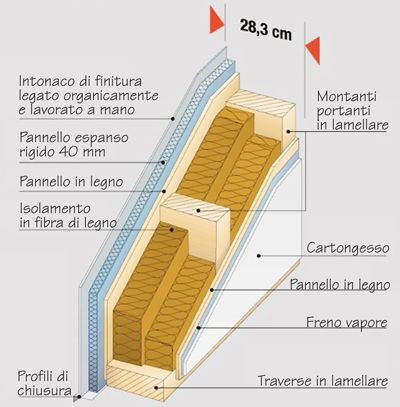

La parete Thermo-Protect Plus è il sandwich di serie adottato nella costruzione delle case Haas, dal quale si sviluppano poi tutte le varianti per l’incremento dell’isolamento, arrivando fino a uno spessore di 403 mm. Lo spazio tra i montanti di legno lamellare (200 mm) è riempito con isolante in fibra di legno rivestito su entrambi i lati con pannelli di legno spessi 13 mm; sul lato rivolto all’interno la parete è finita con strato di freno vapore e lastra di cartongesso da 125 mm, sul lato esterno è previsto uno strato di 100 mm di pannelli di espanso rigido e non infiammabile, rivestito da intonaco lavorato a mano. La casa raffigurata (Top Line 440) ha una superficie lorda di 233,56 mq e occupa esternamente 11,46×11,36 m; la sorella minore (Villa Toscana) ha una configurazione analoga, ma superficie lorda di 165,90 mq e ingombro esterno 7,88×9,88 m; fino al 31/07/2014 è possibile averla al prezzo di 195.000 euro + IVA, riferito alla casa con impianti e massetto, a partire dal bordo superiore della platea. Haas Fertigbau

Case in legno Soligno: né colla né chiodi

Questo innovativo sistema costruttivo in legno massiccio deriva dall’evoluzione di una tecnica già collaudata nel XII secolo, durante la costruzione di chiese in legno nei Paesi scandinavi: su questa base sono stati sviluppati elementi di solo legno massiccio a pannelli per pareti e soffitti. Il legno viene dapprima fatto essiccare e riportato poi in condizioni di normale umidità; il sistema unisce più blocchi multistrato autoportanti, ciascuno composto da tavole rettangolari giuntate a pettine. Ogni strato viene raccordato al successivo mediante tasselli (di legno) che garantiscono all’incastro la massima stabilità e le strutture presentano elevata resistenza meccanica, ritenzione del calore, elasticità e indeformabilità in caso di sollecitazioni sismiche.

La parete perimetrale finita ha uno spessore compreso tra 361 e 388 mm: osservando il disegno in sezione, sul lato interno si trova il pannello Soligno da 120 mm, lo strato di freno vapore, un telaio in abete (160-200 mm) tra i cui listelli viene inserito l’isolamento in fibra di legno, chiuso sul lato esterno da un pannello di fibra di legno ad alta densità da 60 mm. Si conclude con lo strato di rasatura armata, l’intonaco minerale e il colore a base di silicati. La totale assenza di collanti garantisce un sistema totalmente naturale e un ambiente salubre. Rubner-Reinverbund

Case in legno sistema MHM

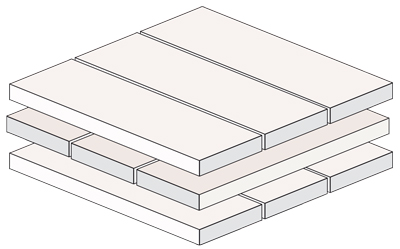

Il nome deriva dalle iniziali di Massiv-Holz-Mauer, letteralmente “parete di legno massiccio”; si tratta di un sistema basato su elementi realizzati con macchine a controllo numerico in base ai dati forniti dai progettisti, con tolleranze non superiori al millimetro. L’unione delle tavole, che permette di ottenere pareti di spessori compresi tra 110 e 340 mm, avviene in modo incrociato e senza collanti, pressando le tavole essiccate e unendole utilizzando chiodi di alluminio; il legno rappresenta il muro “pieno” che viene poi rifinito esternamente da un cappotto in fibra di legno dello spessore minimo di 40 mm, mentre all’interno il rivestimento è di solito con lastre di cartongesso o perline. I blocchi squadrati per pareti, ottenuti partendo da tavole spesse 24 mm, vengono poi lavorati in base al progetto predisponendo in stabilimento le aperture per porte e finestre, nonché le predisposizioni per l’alloggiamento degli impianti idraulici ed elettrici. In fase progettuale c’è la massima flessibilità, si possono seguire criteri tradizionali o stili personalizzati; il montaggio in cantiere, per una costruzione monofamiliare di circa 120-150 mq, non supera i 2-3 giorni, compresa la struttura del tetto. MHM

Il nome deriva dalle iniziali di Massiv-Holz-Mauer, letteralmente “parete di legno massiccio”; si tratta di un sistema basato su elementi realizzati con macchine a controllo numerico in base ai dati forniti dai progettisti, con tolleranze non superiori al millimetro. L’unione delle tavole, che permette di ottenere pareti di spessori compresi tra 110 e 340 mm, avviene in modo incrociato e senza collanti, pressando le tavole essiccate e unendole utilizzando chiodi di alluminio; il legno rappresenta il muro “pieno” che viene poi rifinito esternamente da un cappotto in fibra di legno dello spessore minimo di 40 mm, mentre all’interno il rivestimento è di solito con lastre di cartongesso o perline. I blocchi squadrati per pareti, ottenuti partendo da tavole spesse 24 mm, vengono poi lavorati in base al progetto predisponendo in stabilimento le aperture per porte e finestre, nonché le predisposizioni per l’alloggiamento degli impianti idraulici ed elettrici. In fase progettuale c’è la massima flessibilità, si possono seguire criteri tradizionali o stili personalizzati; il montaggio in cantiere, per una costruzione monofamiliare di circa 120-150 mq, non supera i 2-3 giorni, compresa la struttura del tetto. MHM

Gli elementi prefabbricati arrivano in cantiere su camion e per tutto il periodo necessario al montaggio (mediamente 2-3 giorni) dev’essere possibile lo stazionamento di una gru per il sollevamento e il posizionamento degli elementi, uniti con sistemi meccanici di vario genere. Tutta la costruzione viene completata con un procedimento a secco, senza tempi di attesa e passaggio di mano tra diverse maestranze: in breve tempo viene portato a termine un lavoro che, con sistemi tradizionali, richiederebbe non meno di 4 settimane. Il maggior costo iniziale che si sostiene per il materiale viene perciò ampiamente ammortizzato dalla minore incidenza dei costi di manodopera e cantieristica.

Sistema a pannelli X-Lam

Questi pannelli sono realizzati con legno proveniente da foreste certificate e gestite in modo responsabile e sono composti da almeno tre strati di tavole reciprocamente incollati e incrociati. L’elevata ingegnerizzazione del processo produttivo garantisce montaggi rapidi e di grande precisione, totalmente a secco tramite connessioni meccaniche; il collegamento tra la struttura lignea e le fondazioni di calcestruzzo armato avviene tra piastre speciali e barre filettate d’acciaio o sistemi analoghi. Gli spessori ridotti garantiscono un forte beneficio in termini di superficie netta fruibile, con un’isolamento termico sei volte superiore a quello dei laterizi pieni e quindici volte superiore rispetto ai conglomerati cementizi.

Questi pannelli sono realizzati con legno proveniente da foreste certificate e gestite in modo responsabile e sono composti da almeno tre strati di tavole reciprocamente incollati e incrociati. L’elevata ingegnerizzazione del processo produttivo garantisce montaggi rapidi e di grande precisione, totalmente a secco tramite connessioni meccaniche; il collegamento tra la struttura lignea e le fondazioni di calcestruzzo armato avviene tra piastre speciali e barre filettate d’acciaio o sistemi analoghi. Gli spessori ridotti garantiscono un forte beneficio in termini di superficie netta fruibile, con un’isolamento termico sei volte superiore a quello dei laterizi pieni e quindici volte superiore rispetto ai conglomerati cementizi.

Le dimensioni massime dei pannelli sono di 13,5×3,5 metri e gli spessori complessivi variano in base al numero di strati: da 57 a 120 mm (3 strati), da 85 a 200 mm (5 strati), da 189 a 252 mm (7 strati) e 297 mm per il tipo a 9 strati. Come si nota, il numero degli strati è sempre dispari, per controbilanciare i movimenti del legno; con l’aumentare del numero degli strati, aumentano anche la portata e la stabilità del pannello.

Le pareti vengono già predisposte in azienda con le aperture per porte e finestre previste a progetto e, come avviene per altri sistemi che utilizzano il legno come materiale di base, vengono trasportate in cantiere e movimentate con una gru per procedere all’assemblaggio; il sistema prevede anche la realizzazione di solai e coperture, così da costituire elementi scatolari che si prestano ottimamente alla costruzione di edifici multipiano con elevate qualità antisismiche: al momento l’edificio più alto finora costruito è di 10 piani, ma sono in corso progetti di edifici ancora più alti, utilizzando in modo mirato anche il calcestruzzo nei punti che potrebbero generare flessioni.

I pannelli X-Lam possono poi essere completati con qualsiasi finitura interna ed esterna, per cui l’abitazione può apparire esteticamente come frutto di un sistema costruttivo tradizionale. X-Lam Dolomiti

Il termine X-Lam nasce prendendo come riferimento la natura dei pannelli, costituiti da tavole di legno massiccio incrociate in modo longitudinale e trasversale. Il legno può essere di abete, larice o pino e l’incollaggio delle tavole incrociate con uno speciale adesivo poliuretanico (senza formaldeide) garantisce un’elevata stabilità dimensionale e ottime proprietà di ripartizione dei carichi. Il peso specifico di 500 kg/mc (contro i 2500 del cemento armato e i 7850 dell’acciaio) ne fa una valida soluzione per ampliamenti e sopraelevazioni.

[…] le poche case, tutte di legno e pietra, ne spicca una ricostruita sui resti di un vecchio rudere del 1834: perfettamente […]